Reverse Engineering & CAD‑Rekonstruktion

Beim Reverse Engineering werden bestehende Bauteile digital erfasst und analysiert, um daraus detaillierte Konstruktionsdaten zu gewinnen. Mit hochauflösenden 3D‑Scans, präzisen Messverfahren und unserer langjährigen Erfahrung rekonstruieren wir Geometrien, für die keine aktuellen Zeichnungen mehr existieren.

Aus den gewonnenen Daten erstellen wir parametrische 3D‑CAD‑Modelle, die als Basis für Fertigungszeichnungen, FEM‑Berechnungen oder optimierte Neuentwicklungen dienen. Wir begleiten Sie von der Analyse über die Konstruktion bis zur Nachfertigung – zuverlässig und effizient.

Ablauf des Reverse Engineering

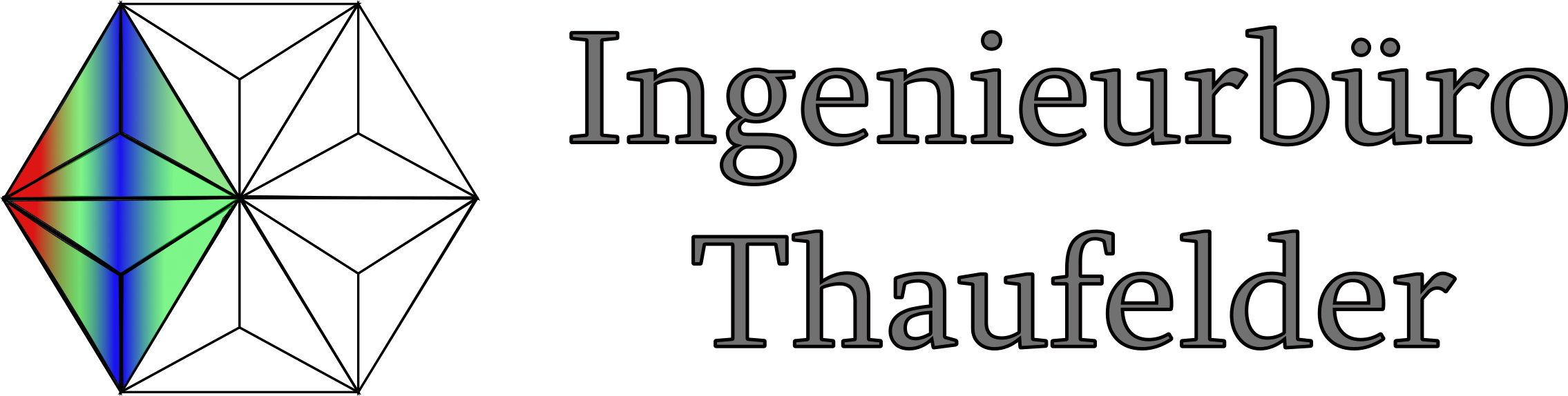

- 3D‑Scan & Analyse: Berührungslose Vermessung Ihres Bauteils und Auswertung der Geometrie.

- CAD‑Rekonstruktion: Erstellung eines exakten, parametrischen 3D‑Modells inklusive Flächen- und Volumenkonstruktion.

- Fertigung & Optimierung: Ableitung von Zeichnungen, Festigkeitsnachweisen und Prototypen. Kleinserien fertigen wir über unsere Ersatzteilnachfertigung.

Unsere Leistungen

- Digitale Datenerfassung per 3D‑Scan und taktile Messtechnik

- 3D‑Modellierung und Flächenrückführung

- Erstellung fertigungsgerechter Zeichnungen und Stücklisten

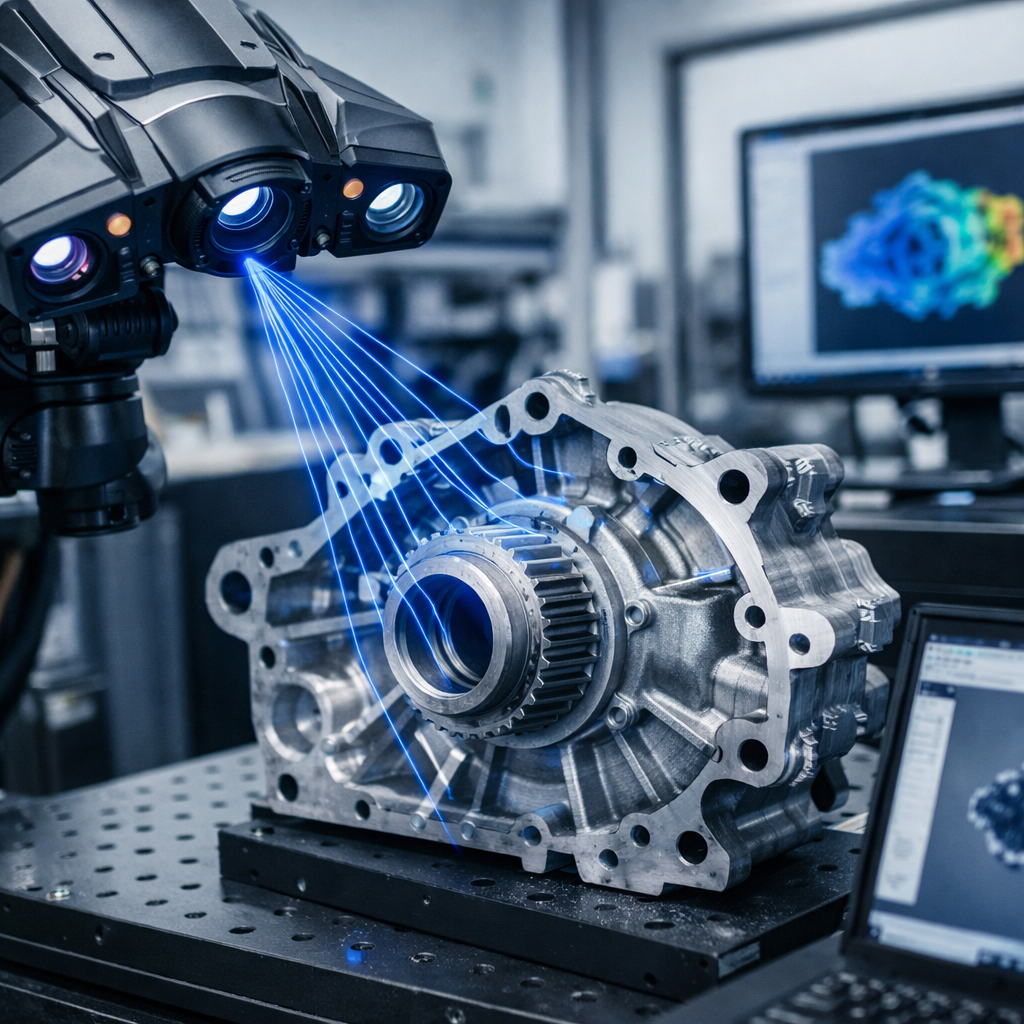

- Materialanalyse, FEM‑Berechnung und Designoptimierung

- Prototypenbau und 3D‑Druck. Kleinserien fertigen wir im Rahmen der Ersatzteilnachfertigung.

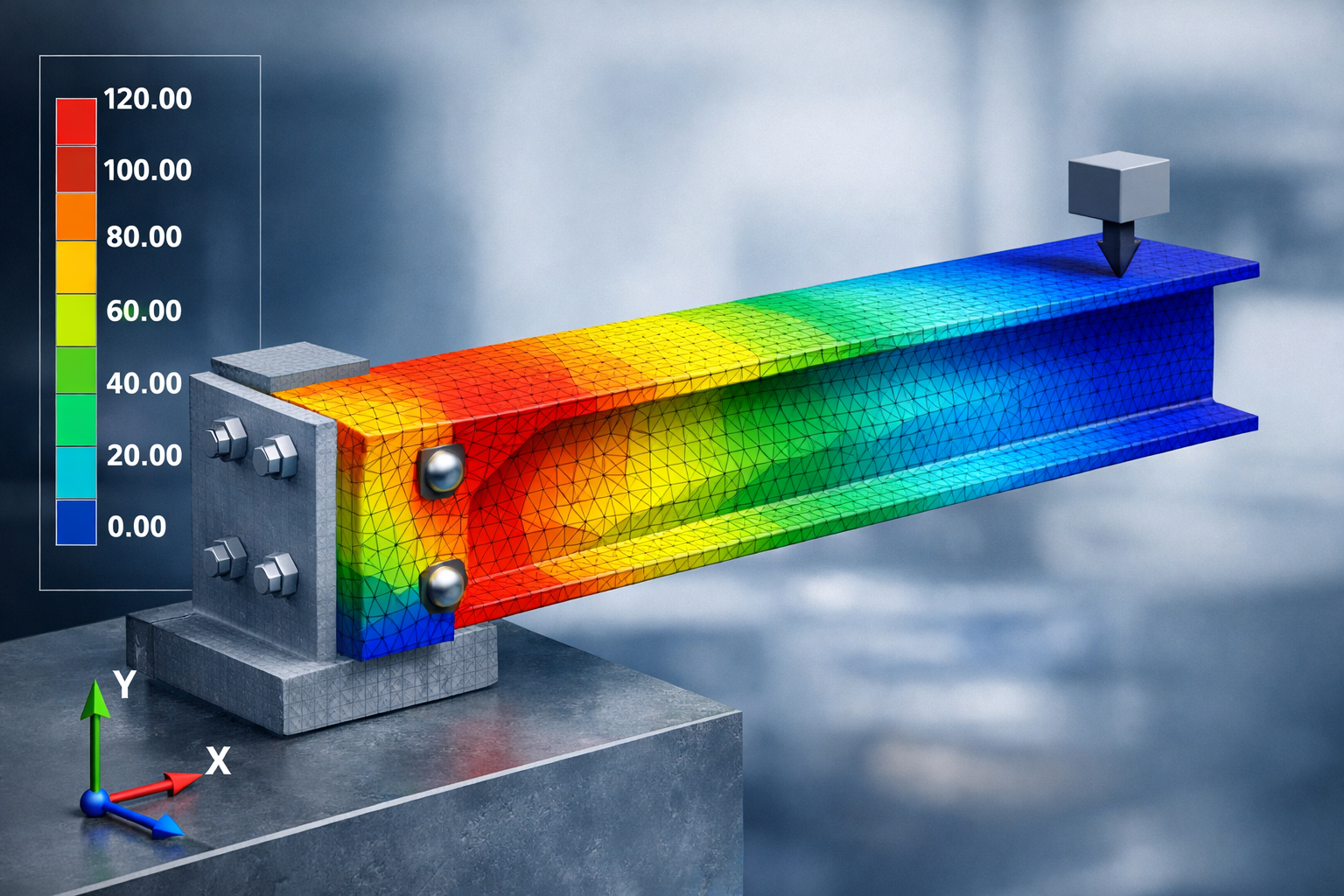

Flächenrückführung vs. parametrisches CAD‑Modell

Ein 3D‑Scan liefert zunächst eine Punktwolke bzw. ein Mesh. Das eignet sich sehr gut für Visualisierung oder schnellen 3D‑Druck, ist jedoch nur begrenzt bemaßbar und schwer parametrisch änderbar.

Bei der Flächenrückführung rekonstruieren wir die gescannte Geometrie als sauberes NURBS‑Modell. Daraus entsteht anschließend ein parametrisches Volumenmodell mit Konstruktionsmerkmalen wie Bohrungen, Verrundungen oder Radien. So können Sie Maße anpassen, Varianten erstellen und Fertigungszeichnungen ableiten.

3D‑Scan als erster Schritt

Der 3D‑Scan liefert die Geometriebasis für die Rekonstruktion. Wir erfassen die Form berührungslos, bereinigen die Messdaten und überführen sie in CAD‑fähige Modelle. Details zu Scanner, Genauigkeit und Ablauf finden Sie auf der Seite 3D‑Scan & Digitalisierung.

Optimierung & Weiterentwicklung

Mit dem digitalisierten Modell endet unsere Arbeit nicht. Vielmehr beginnen nun die kreativen Schritte: Gemeinsam mit Ihnen analysieren wir das ursprüngliche Bauteil und identifizieren Verbesserungspotenzial. Durch Anpassung der Geometrie lassen sich Gewicht reduzieren, Strömungs- oder Kräfteleitungen optimieren oder neue Funktionen integrieren. Auch die Auswahl geeigneter Werkstoffe kann die Lebensdauer verlängern oder die Fertigungskosten senken.

- Gewichtsoptimierung durch Topologie‑ und Formanpassung

- Integration zusätzlicher Funktionen (z. B. Sensorik, Montagehilfen)

- Anpassung für moderne Fertigungsverfahren wie 3D‑Druck oder Fräsen

- Materialsubstitutionen zur Erhöhung der Lebensdauer oder Reduktion der Kosten

- Design‑Variantenentwicklung und Fertigungsoptimierung

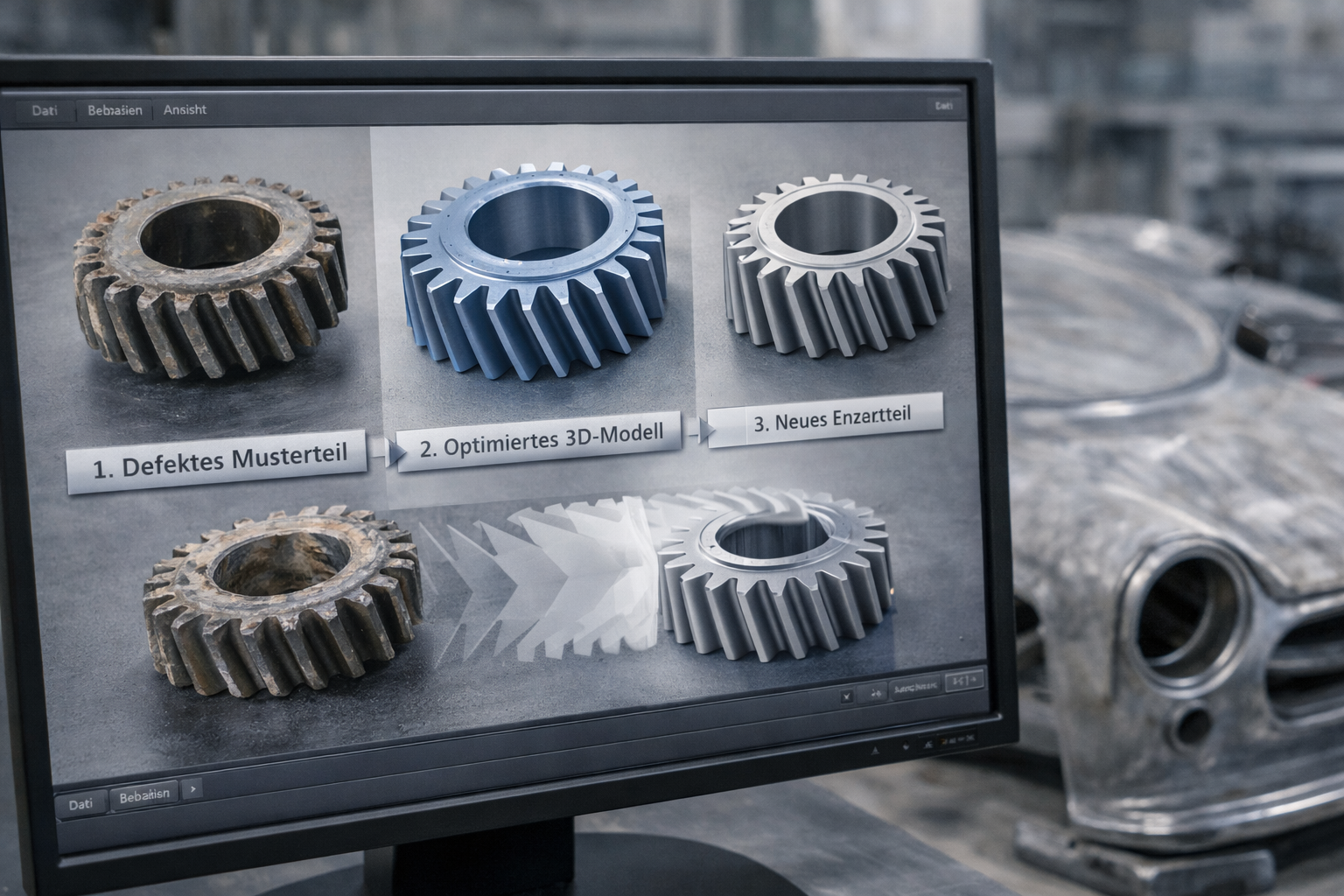

Projektbeispiele

Rekonstruktion eines defekten Zahnrads: Aus einem verschlissenen Musterteil wurde ein exaktes 3D‑Modell erstellt, optimiert und als neues Ersatzteil gefertigt.

Digitalisierung einer Oldtimer‑Komponente: Eine seltene Gussteil‑Abdeckung wurde gescannt, in CAD neu aufgebaut und anschließend als Aluminium‑Prototyp produziert.

FAQ zum Reverse Engineering

Wie läuft ein Reverse‑Engineering‑Projekt ab?

Zunächst erfassen wir Ihr Originalbauteil per 3D‑Scan und Messung. Anschließend werden die Daten zu einem parametrischen 3D‑Modell aufbereitet. Abschließend erstellen wir Zeichnungen, Prüfberichte oder fertigen Prototypen – je nach Bedarf.

Was ist der Unterschied zwischen Flächenrückführung und parametrischem Modell?

Beim Flächenmodell werden aus der Punktwolke zusammenhängende NURBS‑Flächen generiert, die die Form exakt beschreiben. Das Modell ist jedoch nicht feature‑basiert. Ein parametrisches Modell hingegen enthält Konstruktionsmerkmale wie Skizzen, Extrusionen und Verrundungen. Es lässt sich einfacher ändern und bildet die Baugruppen‑Logik ab.

Können Sie vorhandene CAD‑Daten anpassen oder verbessern?

Ja. Wir importieren Ihre vorhandenen CAD‑Dateien, führen Änderungen oder Optimierungen durch und ergänzen fehlende Toleranzen und Zeichnungen. Auch die Kombination aus bestehendem Modell und neuem Scan ist möglich, um Änderungen exakt nachzuvollziehen.

Welche Daten erhalte ich nach der Rekonstruktion?

Sie erhalten ein natives CAD‑Modell (z. B. STEP, IGES, SolidWorks), exportierbare Zeichnungen sowie auf Wunsch die erzeugten Punktwolken. Optional fertigen wir Ihnen Prototypen; Kleinserien realisieren wir über unsere Ersatzteilnachfertigung.

Wie wird die Genauigkeit sichergestellt?

Unser Scanner bietet eine hohe Messgenauigkeit von bis zu 0,02 mm. Zusätzlich erfolgen Plausibilitäts‑Checks und manuelle Kontrollen. Bei Bedarf führen wir Soll‑Ist‑Vergleiche und FEM‑Analysen durch, um die Funktion zu verifizieren.